Fördergerüste im Ruhrgebiet | Schachtanlagen | Zeche | Bergwerk | Schachtanlage | Grube | Pütt | Fördergerüst | Schachtgerüst | Steinkohle | Ruhrpott | Zechen | Schacht | Ruhrrevier | Revier | Kohle | Förderturm | Aufbereitung | Grube | Bergbau

Fördergerüste im Ruhrgebiet | Schachtanlagen | Zeche | Bergwerk | Schachtanlage | Grube | Pütt | Fördergerüst | Schachtgerüst | Steinkohle | Ruhrpott | Zechen | Schacht | Ruhrrevier | Revier | Kohle | Förderturm | Aufbereitung | Grube | Bergbau

Die Wetterwirtschaft - Diese Seite ist veraltert! Link -> Neue Seite

Als Wetter oder auch Grubenwetter bezeichnet der Bergmann die vorhandene Luft im Grubengebäude. Diese muss besonders in tiefen Bergwerken permanent ausgetauscht werden, da diese sich mit schädlichen Gasen (CH4, CO2, CO etc.) anreichert und auch die Temperatur des umgebenen Gesteins annimmt. Um ein Arbeiten untertage zu ermöglichen, muss diese durch frische unverbrauchte Luft (Frische Wetter) ersetzt werden. Diesen Austausch nennt man Wetterzug oder auch Wetterwechsel. Heute wird der Austausch, im Gegensatz zu früher nur noch durch mechanische Ventilation herbeigeführt.

Die natürliche Ventilation:

Zu den Anfängen wurde der Wetterzug noch durch die sogenannte natürliche Wetterführung herbeigeführt. Die natürliche Wetterführung hängt hauptsächlich von der vorherrschenden Temperatur an der Tagesoberfläche ab. Bei einem Stollen (horizontal), welcher durch ein Lichtloch (vertikal) mit der Tagesoberfläche verbunden ist, beobachtet man im Sommer, dass die Luft durch das Lichtloch einfällt, während im Winter der Einfall durch das Mundloch erfolgt. Bei annähernd ausgeglichenen Temperaturverhältnissen (Frühling und Herbst) stellt sich aber ein Gleichgewicht ein und der natürliche Luftzug kommt daher zum Erliegen. Um dieses zu verhindern, wurde die künstliche Ventilation entwickelt.

Wetterzug im Winter

Wetterzug im Sommer

Wetterzug im Sommer

Wetterscheider:

Bei Tiefbauanlagen, die nur durch einen Seigerschacht erschlossen

waren, wie z.B. in Abteufung begriffene Schächten, teilte man den

Schacht durch Wetterscheider in zwei Abteilungen und führte die

Wetter so bis zum Betriebspunkt. Um überhaupt eine natürliche

Ventilation zu ermöglichen, wurden über dem einziehenden

Schachtbereich sogenannte Wetterhauben (Wetterhut) aufgestellt,

welche den natürlichen Windzug von der Tagesoberfläche in das

Grubengebäude leiteten - oder auch heraussaugten. Dies funktionierte

allerdings nur bei einer Windgeschwindigkeit von mehreren Metern pro

Sekunde.

Die künstliche Ventilation:

Da die natürliche Ventilation nur für Stollen- oder

kleinere Tiefbaubetriebe; welche über eine geeignete Höhendifferenz

zwischen den einziehenden und ausziehenden Schächten verfügten;

geeignet ist, aber bei Schächten auf gleichem Höhenniveau nur

unzulänglich funktioniert, begann man den Wetterzug durch eine

Feuerung (Wetterherd oder Wetterofen) zu unterstützen. Das Prinzip

des Kaminzuges war hinlänglich bekannt und führt zu durchweg guten

Resultaten. Zu Beginn wurden dazu eiserne Wetterkörbe in den Schacht

gehängt, dieses wurde aber bei schlagwettergefährdeten Gruben

schnell wieder aufgegeben, da sich die brennbaren Gase an dem Feuer

entzündeten und man führte die Wetteröfen ein. Leider waren auch

Nachteile mit dieser Art der Wetterbewegung verbunden. Besonders bei

Gruben die eine hohe Ausgasung hatten, musste große Sorgfalt auf das

Trennen der Zuluft gelegt werden. Diese Luft musste entweder durch

nicht belastete Strecken oder aber direkt vom einziehenden Schacht

herbeigeführt werden, da sonst eine Explosion zu befürchten war.

Auch war ein Schacht durch die Hitze und die Verbrennungsgase sowie

die Querschnittsverringerung bei Förderung kaum für andere Zwecke zu

nutzen und auch die hölzernen Schachtausbauten litten oft stark

unter der Austrocknung. Weiterhin konnte ein Wetterofen nur schlecht

geregelt werden und wurde bei Grubengasexplosionen, welche natürlich

auch weiterhin vorkamen, oftmals stark in Mittleidenschaft gezogen.

Dieser Umstand führte dann besonders zu verherrenden Verlusten an

Menschenleben, da die Nachschwaden nicht schnell genug aus dem

Grubengebäude entfernt werden konnten.

Um diesen Übelstand zu umgehen, wurden übertägige Wetteröfen gebaut,

dies mussten allerdings mit einem Kamin versehen sein, da sonst

keine saugende Wirkung erzieht werden konnte. Da diese aber

bauartbedingt nur einen geringen Effekt hatten, behielt man

besonders in England die untertägigen Wetteröfen noch relativ lange

in Gebrauch. Ein weiterer Nachteil aller Wetteröfen war der hohe

Verbrauch an Brennmaterial und der Übelstand, dass trotz Einsatz von

enormen Mengen an Kohle kein größerer Wetterzug hergestellt werden

konnte. Die Betriebstemperatur der in den Schacht geleiteten Gase

lag etwa bei 40 - 70°C.

Die thermische Ventilation:

a.) Wetterofen oder Wetterherde

Untertage:

Hierbei wird ein Wetterofen untertage in kurzer Entfernung vom

ausziehenden Schacht erbaut. Mithilfe einer Drosselklappe werden

frische Wetter vom einziehenden Schacht herangeführt um

Grubengasexplosionen durch Kontakt der Gase mit der Feuerung zu

vermeiden.

Übertage mit Kamin:

Hierbei wird ein Wetterofen übertage mit einem Kamin verbunden. Die

Drosselklappe ist geschlossen und die ausziehenden Wetter werden

durch einen Kanal am Ofen vorbeigeführt um Grubengasexplosionen zu

verhindern.

b.) Heißdampf

Untertage:

Hierbei wird Heißdampf über eine Rohrleitung in den ausziehenden

Wetterschacht geleitet und durch eine Anzahl von Düsen in den

Schacht gesprüht.

* Die Darstellungen dienen nur zur Veranschaulichung und sind nicht exakt! Das eigentliche Grubengebäude mit der anschließenden Streckenführung ist nicht dargestellt.

Die mechanische Ventilation:

Da die thermische Ventilation aber nicht überall sinnvoll eingesetzt werden konnte, wurde speziell im Harzer Erzbergbau (da dort keine Eigenverbrauchskohle vorhanden war und diese für den Betrieb der Kesselanlagen oder Wetteröfen teuer zugekauft werden musste) eine mechanische Möglichkeit ersonnen um einen Wetterwechsel zu ermöglichen.

Die mechanischen Einrichtungen:

a.) Kolbengebläse

b.) Kastengebläse

c.) Zentrifugalgebläse

Kolbengebläse

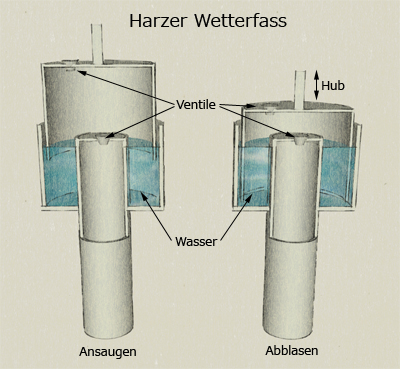

Das Harzer Wetterfass

Das Harzer Wetterfaß saugt die Grubenluft durch das

untenliegende Rohr aus dem Grubengebäude. Zwei inneinander gestellte

Zylinder, von denen der obere einen vertikalen Hub ausführt und die

Grubenwetter ansaugt bzw. durch ein Ventil abbläst. Je nach Größe

kann diese Apparatur pro Hub nur wenige Kubikmeter Luft bewegen.

Nachteile: Nur langsamer Betrieb möglich, Störanfällig,

Wartungsintensiv

Vorteile: Kann mit Balancier auch doppelhubig ausgeführt werden,

Keine Dichtung

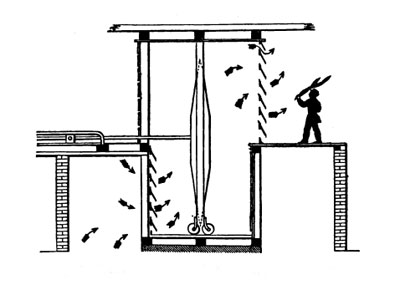

Das Kastengebläse

Das Kastengebläse saugt die Luft durch die

Kolbenbewegung an und drückt diese durch die Ventile wieder aus.

Nachteile: Nur geringes Volumen, Dichtungen oft schadhaft, Ventile

neigen zum Versagen

Vorteile: Kann mit Balancier auch doppelhubig ausgeführt werden,

Einfache Konstruktion

Die Konstruktion waren aber Bauartbedingt nur für kleinere Bergbauanlagen bei denen nur ein geringer Wetterzug benötigt wurde einsetzbar. Für die komplette Bewetterung von Steinkohlengruben waren diese kaum wirkungsvoll genug und wurden nur zur Sonderbewetterung von besonders belasteten Revieren betrieben.

Das Gebläse von Stuve "b" - Glockengebläse mit

Wasserdichtung der Glocke. Konnte rund als auch eckig ausgeführt

werden. Lamellen oft undicht

Das Gebläse von Stuve "b" - Glockengebläse mit

Wasserdichtung der Glocke. Konnte rund als auch eckig ausgeführt

werden. Lamellen oft undicht

Nixon

"b" - Kolbengebläse. Lamellen neigen zur Undichtigkeit

Mechanische Ventilatoren:

Guibal

"b" - Die Luft wird zentrifugal beschleunigt. Langsame

Laufgeschwindigkeit bei hoher Baugröße (12 m Flügelraddurchmesser

und 3.5 m Breite) jedoch gute Volumenleistung

Fabry'scher Ventilator "c" - Die Zellenräder fördern

die Luft aus dem Grubengebäude und erzeugen einen Unterdruck welcher

Frischwetter ansaugt. Nur für geringe Volumenströme einsetzbar.

Wartung kostspielig, da schon geringe Undichtigkeiten eine

bedeutende Erniedrigung der Förderleistung hevorrufen.

Fabry'scher Ventilator "c" - Die Zellenräder fördern

die Luft aus dem Grubengebäude und erzeugen einen Unterdruck welcher

Frischwetter ansaugt. Nur für geringe Volumenströme einsetzbar.

Wartung kostspielig, da schon geringe Undichtigkeiten eine

bedeutende Erniedrigung der Förderleistung hevorrufen.

Lemielle'scher Ventilator "c" - Die Luft wird

komprimiert und auf der Nachströmseite wird ein Unterdruck erzeugt.

Nur für geringe Volumenströme einsetzbar. Wartung kostspielig, da

zahlreiche mechanische Teile bewegt werden.

Lemielle'scher Ventilator "c" - Die Luft wird

komprimiert und auf der Nachströmseite wird ein Unterdruck erzeugt.

Nur für geringe Volumenströme einsetzbar. Wartung kostspielig, da

zahlreiche mechanische Teile bewegt werden.

Literaturverweis:

Julius Ritter von Hauer; Die

Ventilationsmaschinen der Bergwerke, Verlag: Arthur Felix; Leipzig

1870

Warington W. Smith; A treatise on coal and coal-mining, Verlag:

Virtue Brothers & Co., London 1867 "b"

Dinglers Polytechnisches Journal "c"

![]()